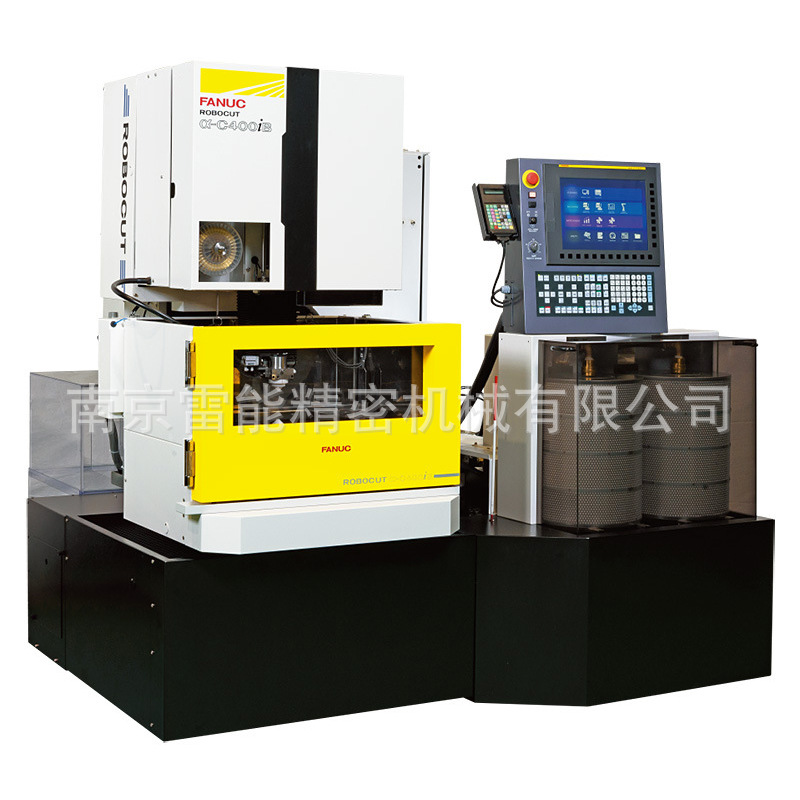

详细介绍:

| 品牌 |

日本法那科

|

型号 |

α-C400iB

|

工作台面尺寸 |

626×441mm

|

| 工作油糟尺寸 |

930*830*450mm

|

工作台行程(X*Y) |

400*300

|

Z轴行程 |

255

|

| 最大切割厚度 |

250(mm)

|

锥度 |

±30°/80

|

最大承重 |

500kg

|

| 主机重量 |

1800kg

|

主机装箱尺寸 |

1890*1450*2250mm

|

最大加工速度 |

330(mm/min)

|

| 最大加工电流 |

15(A)

|

最小电极消耗比 |

0.01%

|

表面粗糙度 |

0.19(um)

|

| 最大功耗 |

13KVA

|

输入电压 |

200VAC

|

控制箱重量 |

360KG

|

| 控制箱装箱尺寸 |

1230*1150*2130mm

|

电极丝直径范围 |

Ф0.10~Ф0.30mm

|

工作台承受重量 |

500KG

|

| 机床导轨 |

直线导轨

|

加工精度 |

±2μm

|

控制系统 |

FANUC 31i-WB

|

| 走丝速度 |

15 M/min

|

最大切割斜度/工件厚度 |

±30°/80

|

售后服务 |

三包

|

发那科慢走丝--日本原装发那科慢走丝(FANUC慢走丝线切割机) 发那科(FANUC)自一九七五年开始生产慢走丝线切割机(FANUC WEDM)以来,经过数十年不间断的技术更新,发那科(FANUC)已成为世界先进线切割机床生产厂家之一。发那科慢走丝线切割机(FANUC WEDM)以高速度、高精度、高可靠性、低成本维护及智能化享誉业内,被广泛应用于模具,医疗和超硬材料制造行业,在日本、欧美、东南亚具有很高的市场占有率。 发那科慢走丝(FANUC慢走丝)型号:α-C400iB、α-C600iB、α-C800iB、发那科慢走丝所有机型均为日本原装进口,所有机型提供36个月保修。配合FANUC系统、温度补偿、固定料芯、三维坐标旋转、高精准自动穿丝、实现高品位切割加工。 一、设备的型号、规格、参数及性能 1、设备的主要技术参数: 设备型号 | α-C400iB | α-C600iB | α-C800iB | 设备规格 | 400mm×300mm | 600mm×400mm | 800mm×600mm | 工作台 | 尺寸 | 626mm×441mm | 898mm×620mm | 1132mm×820mm | 承载 | 500Kg | 1000Kg | 2000Kg | 行程 | X轴 | 400mm | 600mm | 800mm | Y轴 | 300mm | 400mm | 600mm | Z轴 | 255mm | 310mm | 310mm | 斜度 | ±30°/80mm | ±30°/150mm | ±30°/150mm | 辅助行程 | U轴 | ±60mm | ±100mm | ±100mm | V轴 | ±60mm | ±100mm | ±100mm |

2、设备的主要技术参 (A) 最大切割效率:330mm2/min (B) 机床消耗功率:13KVA ; (C) 电极丝直径:Ф0.10~Ф0.30mm; (D) 走丝速度:<15 M/min ; (E) 最佳粗糙度:Ra≤0.19μm; (F) 精度(按JIS标准): X轴的定位精度:±0.005mm; X轴的重复定位精度:±0.002mm; Y轴的定位精度:±0.005mm; Y轴的重复定位精度:±0.002mm; U、V轴的定位精度:±0.005mm; U、V轴的重复定位精度:±0.003mm; (G)高速自动穿线AWF功能(10秒循环,0.10细线可自动穿线) 上述精度指标的校准已在日本工厂完成,以日本工厂出具的出厂精度报告为准。 制造技术 制造过程 PCD刀具的制造过程主要包括两个阶段: ①PCD复合片的制造:PCD复合片是由天然或人工合成的金刚石粉末与结合剂(其中含钴、镍等金属)按一定比例在高温(1000~2000℃)、高压(5~10万个大气压)下烧结而成。在烧结过程中,由于结合剂的加入,使金刚石晶体间形成以TiC、SiC、Fe、Co、Ni等为主要成分的结合桥,金刚石晶体以共价键形式镶嵌于结合桥的骨架中。通常将复合片制成固定直径和厚度的圆盘,还需对烧结成的复合片进行研磨抛光及其它相应的物理、化学处理。 ②PCD刀片的加工:PCD刀片的加工主要包括复合片的切割、刀片的焊接、刀片刃磨等步骤。 切割工艺 由于PCD复合片具有很高的硬度及耐磨性,因此必须采用特殊的加工工艺。加工PCD复合片主要采用电火花线切割、激光加工、超声波加工、高压水射流等几种工艺方法,其工艺特点的比较。 PCD复合片切割工艺的比较: 工艺方法-工艺特点 电火花加工-高度集中的脉冲放电能量、强大的放电爆炸力使PCD材料中的金属融化,部分金刚石石墨化和氧化,部分金刚石脱落,工艺性好、效率高 超声波加工-加工效率低,金刚石微粉消耗大,粉尘污染大 激光加工-非接触加工,效率高、加工变形小、工艺性差 在上述加工方法中,电火花加工效果较佳。PCD中结合桥的存在使电火花加工复合片成为可能。在有工作液的条件下,利用脉冲电压使靠近电极金属处的工作液形成放电通道,并在局部产生放电火花,瞬间高温可使聚晶金刚石熔化、脱落,从而形成所要求的三角形、长方形或正方形的刀头毛坯。电火花加工PCD复合片的效率及表面质量受到切削速度、PCD粒度、层厚和电极质量等因素的影响,其中切削速度的合理选择十分关键,实验表明,增大切削速度会降低加工表面质量,而切削速度过低则会产生"拱丝"现象,并降低切割效率。增加PCD刀片厚度也会降低切割速度。 性能特点 金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。金刚石刀具的上述特性是由金刚石晶体状态决定的。在金刚石晶体中,碳原子的四个价电子按四面体结构成键,每个碳原子与四个相邻原子形成共价键,进而组成金刚石结构,该结构的结合力和方向性很强,从而使金刚石具有极高硬度。由于聚晶金刚石(PCD)的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。但由于PCD烧结体表现为各向同性,因此不易沿单一解理面裂开。 主要指标 ①PCD的硬度可达8000HV,为硬质合金的8~12倍; ②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速; ③PCD的摩擦系数一般仅为0.1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力; ④PCD的热膨胀系数仅为0.9×10^-6~1.18×10^-6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高; ⑤PCD刀具与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤。

发货时间:款到90日发货 不可无理由退货

|

![]() 暂无相关下载

暂无相关下载