泰科阀门-热喷涂工艺

(一)热喷涂工艺特点

热喷涂工艺选择为了满足零件使用要求的涂层,应结合零件使用工况条件及各种涂层材料的成分、性能、工艺特点、涂层性能及适用的使用环境等综合考虑,确定合适的喷涂材料,谨慎选择喷涂工艺。

热喷涂工艺方法较多,但每种方法都有其自身的优点和局限性,从不同的角度进行热喷涂工艺选择,会得出不同结果。以高速火焰喷涂为例,当采用HVOF工艺喷涂金属。合金、及金属陶瓷类材料时,可获得结合强度高()70MPa)、致密度高(空隙率《1%)、氧化物含量少的高质量涂层,但该工艺存在运行成本较高、对基本数人热量较大、不能喷涂氧化物陶瓷等缺点。因此,在选择热喷涂工艺时,应针对具体需求进行具体分析,下面分析从涂层性能、喷涂材料类型、喷涂经济性能及现场施工适应性等四个方面进行分析。

一、以涂层性能为出发点的选择原则

1、喷涂性能要求不高、使用环境无特殊要求,且喷涂材料熔点低于2500℃,可选择设备简单、成本较低的氧-乙炔火焰喷喷涂工艺。如一般工件尺寸修复和常规表面防护等。

2、喷涂性能要求较高。工况条件较恶劣的贵重或关键部件,可选用等离子喷涂工艺。相对于氧乙炔火焰喷涂来讲,等离子喷涂的焰流温度高,溶化充分,具有非氧化性,涂层结合强度高,空隙率低。

3、涂层要求具有高结合强度、极低空隙率时,对金属或金属陶瓷涂层,可选用高速火焰(HVOF)喷涂工艺;对氧化物陶瓷涂层,可选用高速等离子喷涂工艺(如Plaz Jet等离子喷涂)。如果喷涂易氧化的金属或金属陶瓷,则必须选用可控气氛或低压等离子喷涂工艺,如 Ti、B4C等涂层。

二、以喷涂材料类型为出发点的选择原则

1、喷涂金属或合金材料,可优先选择电弧喷涂工艺。

2、喷涂陶瓷材料,特别是氧化物陶瓷材料或熔点超过3000℃的碳化物、氮氧化物陶瓷材料时,应选择等离子喷涂工艺。

3、喷涂氧化物涂层,特别是WC-Co、Cr3C2-NiCr类氮化物涂层,可选用高速火焰喷涂工艺,涂层可获得良好的综合性能。

4、喷涂生物涂层时,宜选用可控气氛或低压等离子喷涂工艺。

三、以涂层经济行为出发点的选择原则

在喷涂原料成本差别不大的条件下,在所有热喷涂工艺中,电弧喷涂的相对工艺成本,且该工艺具有喷涂效率高、涂层与基体饥结合强度较高、适合现场施工等特点,应尽可能选用电弧喷涂工艺。

四、以现场施工为出发点的选择原则

以现场施工为出发点进行工艺选择时,电弧喷涂,其次是火焰喷涂,便捷式HVOF及小功率等离子喷涂设备也可在现场进行喷涂施工。目前,还有人将等离子喷涂设备安装在可以移动的机动车上,形成可移动的喷涂车间,从而 完成远距离现场喷涂作业。

(二)热喷涂工艺流程

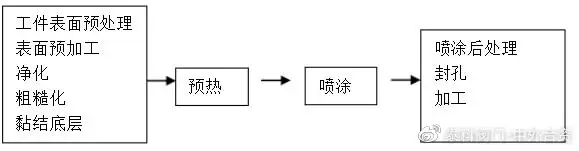

热喷涂生产一般包括3个基本工序---工件表面预处理、喷涂和涂层后处理,其基本工艺流程如图所示。

泰科阀门-中外合资

现将各工序的主要内容简述如下:

1.工件表面预处理

为了使涂层和基体材料很好地结合以及满足喷涂工艺的需求,基材表面必须进行预处理,包括表面预加工、净化、粗糙化和黏结底层等几个步骤。

(1) 表面预加工是在喷涂之前对工件进行车削和磨削等表面加工,以清除工件上的原喷涂层、其他表面处理层(淬火层、渗碳层等)各种损伤和毛刺,修真表面的不均匀磨损,预留喷涂层厚度等,以保证合适的基体表面和共建喷涂后的尺寸精度。

(2) 净化处理目的是除去工件表面的所有污物,如油脂、油漆、锈迹和氧化皮及其他污 垢等。其中,有代表性的是油脂和锈迹,故简单地说,净化处理的关键是除油和除锈。除油的方法很多,主要的是溶剂清洗、水基清洗剂清洗,碱液(和酸液)清洗、电解清洗、乳化液清洗、超声波清洗、超临界二氧化碳清洗及加热脱脂等;除锈的主要方法则有化学除锈、点化学除锈、火焰除锈、机械除锈(喷砂、滚光、手工及及机动工具除锈)等。

(3) 粗化处理目的是増加涂层与基材间的接触面,増大涂层与集采的机械咬合力,使净化处理过的表面更加活化,以提高涂层与基材的结合强度,同时基材表面粗化还改 变涂层中的残余应力分布,对握高涂层的结合强度也是有利的。粗化处理的方法有喷砂、机械加工(如车螺纹、滚花)、电拉毛和宏观粗化等,其中喷砂处理是最常用的粗化处理方法。

(4) 黏结底层是在喷涂一些与基材粘结不好的涂层材料时,先选择一种与集体材料粘结好的材料喷涂一层过渡层,以加强涂层与基体的结合。常用作黏结底层的材料有Mo、NiAl、NiCr及铝青铜等,底层的厚度一般是0.08-0.18 μm。 Mo、NiAl、NiCr及铝青铜等,底层的厚度一般是0.08-0.18 p m。净化和粗化表面的方法很多,选择应根据基材的材质、形状。厚度、表面原始状况和涂层的设计要求以及施工条件等因素而选择。

2. 预热

预热的目的是为了消除工件表面的水分,提高喷涂时涂层基体界面的温度,减少基材与涂层材料的膨胀差异造成的残余应力,以避免由此导致的涂层开裂和改善涂层与基体结合强度。预热温度取决于工件的大小,形状和材质以及基材和涂层材料的热膨胀系数等因素,一般控制在60?120°C范围。其实预热还不能算作一个独立的工序,实际上它是喷涂的预备操作,有时也把它算入预处理之内。

3. 喷涂

这是整个热喷涂工艺的主体和关键工序,其他的工序都是为保证此而进行的。喷涂的操作主要是选择喷涂方法和喷涂参数。喷涂的方法有多种,而且目前还在发展,采用何种喷涂方法进行喷涂主要取决于选用的喷涂材料、工件的工况及对涂层质量的要求。歹0如,喷涂陶瓷选用等离子喷涂;喷涂碳化物金属陶逢层可采用高速火焰喷涂;若是喷涂塑料则只能采用火焰喷涂;而若要在户外进行大面积防腐工程的喷涂的话,采用灵活高效的电弧喷涂或丝材火焰喷涂是较佳的选择。总之,喷涂方法的选择一般来说是多样的,但多某种应用来说中有—种方法是的。为获得高质量的涂层和扌是高喷涂效率,应正确选择和优化喷涂条件,这就要针对涂层材料、盆腔性能和工件的具体而确定。

4.涂层后处理

有些涂层在喷涂后不能直接使用,而须进行各种后续处理。例如,对用于防腐蚀的涂层要进夕封孔处理,以防止腐蚀介质渗入涂层的孔隙而腐蚀基体;对有些承受冲击磨损或高应力载荷的逵层,要进行纵容处理,使其与基体的结合从以机械结合为主转变为普遍的治金结合,已提高涂层的结合强度;又如,对有尺寸精度要求的涂层,要进行适当的机械加工等。

泰科阀门有限公司是一家集研发、设计、开发制造为一体的企业,拥有多处生产基地,引进先进的制造工艺和管理体系,通过国家ISO9001质量体系认证和ISO14001环境管理体系认证。

泰科阀门有限公司长期以来专业从事暖通、给排水、消防系统产品,市政工程、火灾报警产品等行业,具有很高的知名度和影响力。

泰科阀门有限公司一贯坚持以产品质量为企业生命的宗旨,给客户提供适合的产品和快捷的售前售后服务。